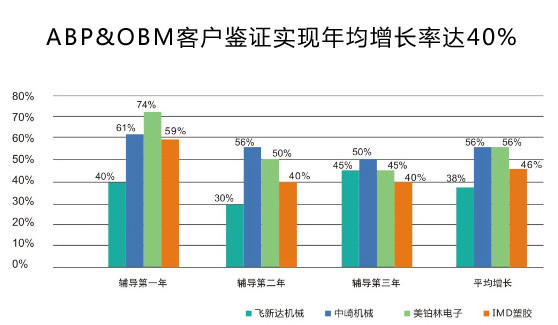

深圳市思博企業管理咨詢有限公司(sinbo) 是擁有多年管理實踐的實戰型管理咨詢企業,思博數十人的咨詢師團隊用近十年的時間潛心研究世界管理大師彼特·德魯克的目標管理及臺灣陳宗賢教授的企業經營計劃管理,同時深入日本、臺灣、歐美等知名企業學習先進管理理念及技能,結合中國企業本土化的特點,成功研究出一套適合中國國情的企業經營管理系統《企業年度經營計劃與全面預算管理》。該系統在思博團隊的潛心指導下,已成功幫助中國數百家企業實現年業績增長40%

深圳市思博企業管理咨詢有限公司(sinbo) 是擁有多年管理實踐的實戰型管理咨詢企業,思博數十人的咨詢師團隊用近十年的時間潛心研究世界管理大師彼特·德魯克的目標管理及臺灣陳宗賢教授的企業經營計劃管理,同時深入日本、臺灣、歐美等知名企業學習先進管理理念及技能,結合中國企業本土化的特點,成功研究出一套適合中國國情的企業經營管理系統《企業年度經營計劃與全面預算管理》。該系統在思博團隊的潛心指導下,已成功幫助中國數百家企業實現年業績增長40%

| 【供應鏈管理】供應鏈控制程序下篇|思博企業管理咨詢 | ||||

| 瀏覽量:1572次 發布日期:2017-10-19 16:31:43 | ||||

1 資金調度和庫容準備 1.1財務部根據銷售部的銷售計劃采購部的資金需求計劃,調度資金,滿足采購和生產所需。 1.2倉管根據采購計劃,整理倉庫,預留庫容,用于存放入庫的材料。

2 執行采購 2.1采購部根據批準的物料采購計劃,向各供應商詢價及確認相關事項。 2.2填寫采購單(須有連續編號,并詳細標明供應商名稱、品名、規格、數量、交貨日期、交貨地點、價格、品質標準、包裝方式、付款條件等項目),按采購決策和審批程序進行審批。 2.3批準后的采購單,副件轉財務部(含倉庫)、品質部,或用多聯式,各存一聯。

3 材料驗收入庫 3.1供應商或物流商將送貨到廠,由原料庫倉管員對照采購單和送貨單,符合采購單要求的,先點數或過磅暫收(貨物應有暫收標識或存放在暫收區);不符合采購單要求,如沒有對應的采購單、品名規格不符等,則不予收貨,通知采購部,由供應商取回或暫時代管;如送貨量超過采購量,多送部分退回供應商或暫收,等檢驗結果決定處理方式。 3.2采購通知品質部進行檢驗(或用書面的到貨通知單,注明對應的采購單號、供應商名稱、品名、規格、數量、)。 3.3品質部按對應的品質標準和檢驗規范進行檢驗,出具檢驗報告(并根據檢驗結果,在來料上貼上規定的品質標識貼),交倉庫和采購各一份。 3.4檢驗合格的材料,倉庫辦理正式入庫手續,出具入庫單,交采購和財務各一份。如送貨量超過采購量,只可按采購量辦理入庫手續;屬常用物料,多送的量可暫收,待下批采購時再開入庫單;不屬常用物料,則多送的量由采購安排退回。 3.5不合格的材料,由采購聯系供應商,安排退貨事宜。退貨時由倉庫開具退貨單,需采購主管審核、財務經理復核、副總以上領導批準。退貨單交采購、財務各一份。 3.6各供應商的對賬單,由采購部整理(須采購單、檢驗合格報告、入庫單三單齊全并相符)、營銷副總審核、財務部復核。

4 材料保管 4.1入庫材料需按劃定的倉區和規定的存放方式存放。 4.2同一品名規格的物料,需按不同的供應商、來料日期、物料批號進行區分。 4.3倉庫須做到賬、物、卡三相符,并做好5S及防火、防潮、防盜、防塵等工作。 4.4物料庫存量如低于安全庫存標準、或高于最高庫存標準,倉管須第一時間通知采購部。 4.5如發生停工待料事件,須對責任部門和責任人進行處罰。

5生產領料 5.1各車間白班人員須領足當天中班和晚班生產用料,但不可領用過多,造成現場物料堆積。 5.2領料單需注明品名、規格、批號、品質標準、數量等內容;如為特殊訂單,對物料的規格或品質有特別要求,則須重點提示。 5.3領料單須由車間主管簽字,特殊訂單領料須生產副總簽字。倉管須認真核對領料單是否符合要求。 5.4同一品種規格和質量標準的材料,倉庫發料時應遵循先進先出的原則,并在發料單上注明物料批號。不允許將不同批號的物料混在一起發放。 5.5發料完畢,倉管在領料單上簽字,交車間、財務、存底各一份。

6 在制品流轉 6.1車間所有物料均須按指定的區域位置擺放,不得有隨意亂放、混放、占用通道、影響操作等現象。 6.2各生產機臺須有明顯標識,顯示當前生產的產品品名、規格、主要參數、物料批號等信息。 6.3所有生產周轉器具應有單獨編號,標注在醒目位置。 6.4所有等待流轉、處置、加工的物料,均需有物料識別卡,注明品名、規格、物料批號、生產日期、班次、機臺號、數量(或重量)、周轉器具編號、品質狀態等內容。物料卡內容由前工序操作人員按要求填寫(品質狀態由品檢員負責)。 6.5各車間需建立物料進出統計制度,物料跨車間流轉須指定專人負責交接,由上游車間專人將物料卡進行編號并逐筆登記,由下游車間簽字接收作為物料進出的憑證。同時該物料卡用以統計各員工的產量。 6.6生產部門內部的在制品流轉,也必須遵循先進先出的原則,即使是同一規格同一批號原材料生產的同一規格半成品,也要先用前工序生產日期靠前的半成品。 6.7各車間在確保完成生產任務的同時,應注意保持本車間各工序物料存量的均衡,既不能造成現場停工待料,也不能形成物料積壓。如有異常應及時調整,超出本部門職權范圍的,應立即向上級匯報。 6.8生產中造成的次品或廢料,應按規定做好相應的品質標識,存放在指定的位置,根據需要適時辦理入庫手續。

7 成品入庫 7.1生產完工的成品,經品檢員檢驗合格,開具入庫單,辦理入庫手續。連續大批量生產情況下,可先逐筆登記品名、規格、數量、機臺號等,到當班結束時統一開入庫單。 7.2成品入庫,由成品庫倉管員進行清點數量(或過磅),將成品存放在指定區域。 7.3倉管員在入庫單上簽字,車間、倉庫、財務各留一份。 7.4成品庫的產品要求,參原料倉。

8 成品出庫(出貨) 8.1銷售文員根據出貨計劃,提前制作出貨通知單,注明預計出貨時間、客戶、品名、規格、數量、運輸方式、裝車要求等,呈銷售經理簽字后交成品庫。 8.2出貨時由成品倉管指揮搬運和裝車,銷售文員監裝。 8.3裝車完畢,成品倉管(或銷售文員)開具出貨單,成品倉管、銷售文員、司機(或收貨人、押運人等)三方簽字齊全,門衛檢查無誤方可簽字并放行。 8.4出貨單由財務、銷售、成品倉各留一份。 8.5各客戶的應收款對賬單,由銷售部制作、營銷副總審核、財務部復核無誤后,方可發給客戶進行對賬。

9 每月盤點對賬 9.1每月底財務部須監督各倉庫對庫存品進行盤點,并對進銷存帳目進行核查。 9.2每月底由財務部主導,生產部配合,對各車間的在制品進行盤點,并根據領料數、成品入庫數核算車間物料進出是否平衡、物料損耗比例。如有異常,相關車間須查明原因,如實上報。 9.3每月的倉庫、車間物料盤點及進銷存報表,由財務經理審核后,報總經理核準。如有物料短少,須對相關責任人或責任部門負責人進行處罰。 9.4材料庫存量、在制品量、成品庫存量如高出正常值范圍,由財務部主導追查原因,相關部門須配合調查,并做出解釋。如因部門或個人失誤造成,由財務部對責任部門或責任人提報處罰。

10 生效日期:本制度自總經理批準公布之日起生效執行。

▲▼▲▼▲▼▲▼

? 請查收以下福利(掃描下方二維碼):

| ||||

|

上一個:最牛的管理者,只關注這2類員工 | 下一個:【營銷管理】制造業管理系統資源及… | ||||